Юрий Ветров о новых технологиях компании BMW

Представляете автомобильный капот из... картона? А бензиновые и дизельные двигатели, унифицированные на 60%? Но именно над этим сейчас работают инженеры BMW! Потому что главное для них сегодня - это weight-cutting и cost-cutting: от английского to cut, «резать». Режут вес, себестоимость, заботятся об экологии…

А что делать? Время такое.

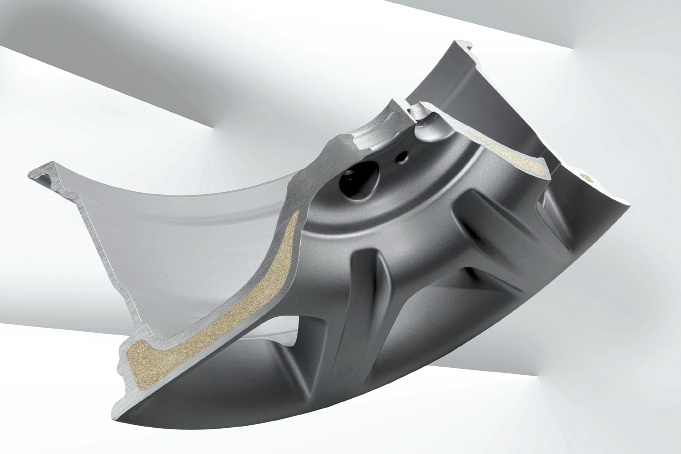

Картонный капот - конечно, фантастика даже для баварцев. На самом деле экспериментальная деталь сделана из трехслойного композита по образу и подобию аэрокосмических материалов. Представьте себе бутерброд из двух тонких листов прочного и жесткого композита (например, углепластика), а между ними - наполнитель: алюминиевые соты либо вспененный полимер. А вот в BMW вместо последних решили использовать продукты переработки бумажного мусора. Дешево и сердито! Ведь в задачу наполнителя входит только разнесение несущих слоев на максимальное расстояние. Известно, что при изгибе нагружаются только поверхностные слои, а сердцевина не работает. Поэтому трехслойные конструкции особенно эффективны при использовании в качестве несущих обшивок, то есть больших панелей с высокой общей и местной устойчивостью. Трехслойный капот с картонным наполнителем отлично держит форму и при этом вдвое легче алюминиевого - для BMW М3 он весит всего пять килограммов! В качестве преимущества немцы декларируют и повышение безопасности пешеходов: при стандартном обстреле по методике EuroNCAP картон снижает нагрузку на механическую «голову пешехода» на 40%.

Но пока картонно-углепластиковые детали (немцы показали еще «скорлупу» кресла, сделанную по подобной технологии) - это будущее. Причем еще менее осязаемое, чем грядущие BMW i3 и i8 с углепластиковыми монококами в качестве «клетки» салона, чье появление на рынке ожидается через два года. А настоящее композитов в массовом автомобилестроении - это разного рода кронштейны. Из термопластичного полимера, армированного стекловолокном, на BMW уже сейчас делают скобы крепления стабилизаторов, траверсы крепления коробки передач и кронштейны педального узла. При той же прочности детали получаются на 65% легче стальных и на 50% легче алюминиевых. На вопрос о себестоимости ответ, как всегда, уклончив: приемлемая. Но в одном солидарны и в BMW, и в Audi, и в Мерседесе: не бывает «абсолютных» материалов. Конструкторы всегда балансируют между массой, прочностью и ценой.

Причем балансировать приходится и создателям автоэлектроники. Например, в BMW уже подсчитали, что один только переход с медных проводов на алюминиевые у электромобиля позволит сэкономить несколько килограммов: плотность алюминия втрое ниже, и, несмотря на в полтора раза худшую удельную проводимость, это дает двукратную разницу в массе. А на сколько можно и нужно облегчить тяговые электромоторы и батареи гибридов и электромобилей, которые в BMW решили разрабатывать полностью самостоятельно? Сейчас закончен «мозговой штурм» - выбрана концепция с литий-ионными батареями и синхронным электромотором. То есть BMW следует тем же путем, которым уже давно идут Nissan, Mitsubishi и Toyota: ведь серийные Leaf и i-MiEV уже ездят по дорогам, а BMW i3 появится только через пару лет.

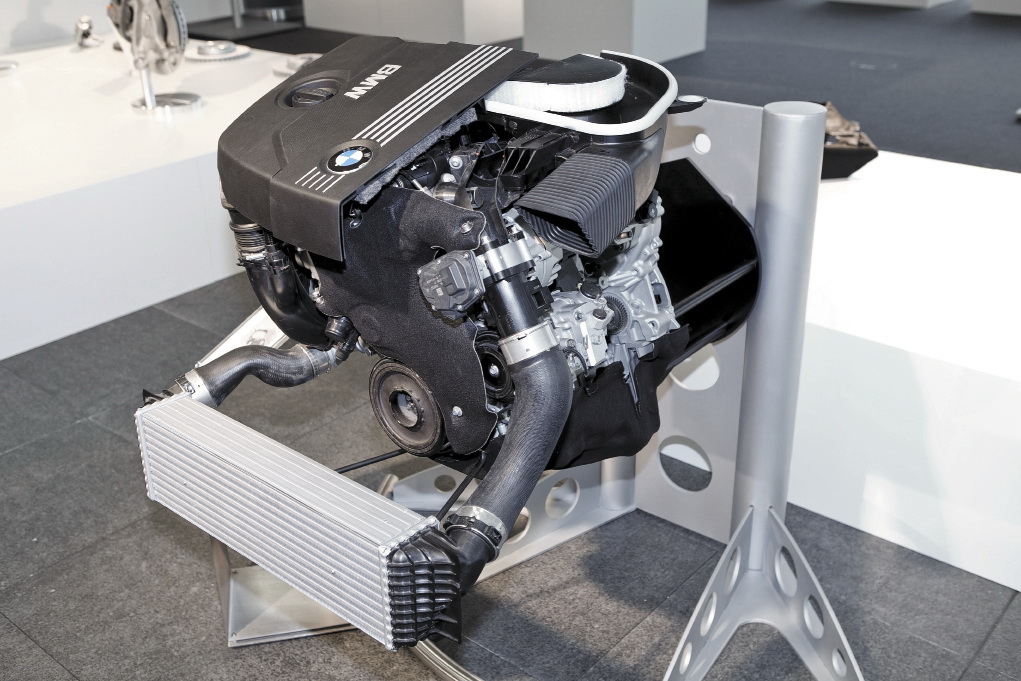

Однако обычные двигатели внутреннего сгорания, как полагают стратеги BMW, с началом электрической эры сдадут позиции незначительно. В этой области баварцы признанные лидеры, но перемены грядут и тут. Если раньше каждый мотор BMW был по-своему неповторим, то теперь двигатели будут разрабатывать, как электротехнику, по модульному принципу.

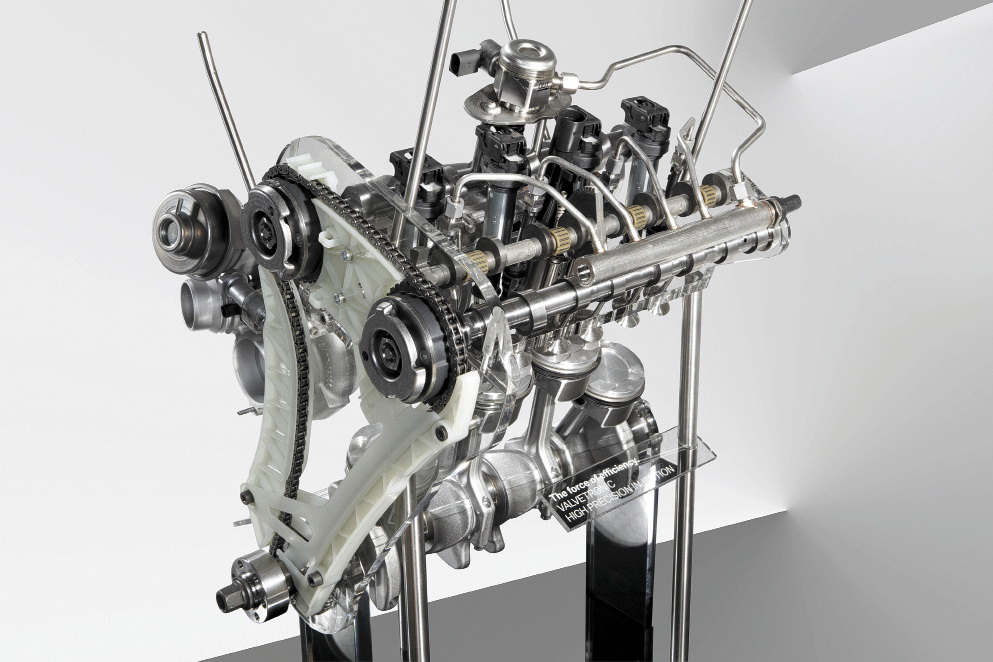

Суммировав накопленный опыт, в BMW пришли к выводу, что идеальный рабочий объем одного цилиндра составляет пол-литра - по КПД, тепловому балансу, механическим и насосным потерям. Естественно, «идеальному цилиндру» соответствует «идеальная камера сгорания»: с интегрированной по центру форсункой непосредственного впрыска, одной свечой и четырехклапанным газораспределением. Соответственно, новая линейка рядных моторов будет различаться только количеством «идеальных цилиндров». Три цилиндра - полуторалитровый двигатель, четыре - двухлитровый и так далее. Естественно, что и цепной привод распредвалов, и механизмы изменения фаз газораспределения, и хода клапанов у них будут полностью унифицированы. Различаться моторы будут только по типу и количеству используемых турбонагнетателей: обычный - для трехцилиндрового, двухпоточный twin-scroll - для четырехцилиндрового и битурбо - для «шестерки».

А главное, всеобщая моторная унификация дошла до того, что теперь баварцы для дизельных и бензиновых моторов будут выпускать одинаковый «низ»! Расчеты показали, что и в турбодизеле, и в равнообъемном бензиновом турбомоторе можно использовать те же алюминиевый блок цилиндров, поддон картера, коленвал и шатуны, не говоря уже про масляный насос, привод ГРМ и навесное оборудование. Идентична будет даже схема расположения болтов крепления головки блока.

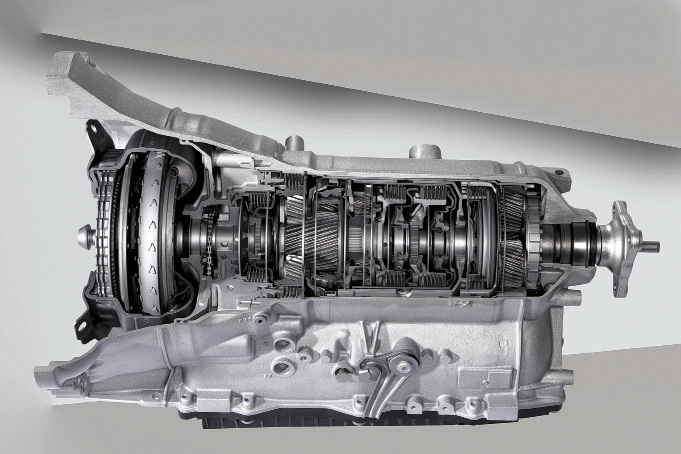

Помимо очевидной выгоды от широкой унификации, это даст возможность гибко регулировать объем выпуска каждой модели двигателя. Ведь если детали стандартизованы и взаимозаменяемы, то на одной производственной линии можно одновременно выпускать до четырех видов двигателей. Упал спрос на дизель? Покупатели стали прижимистее и берут машины с «четверками» вместо «шестерок»? Просто скорректируйте программу!

Какими будут двигатели новой эры унификации?

- Экологичность и экономичность - две главных составляющих вектора развития автомобилей BMW! - Клаус Дрегер, член совета директоров, как всегда, категоричен.

Придется привыкать. Ведь привыкли уже и к турбо-BMW, и к дизельным Porsche.

Время такое.