Максим Ахтямов разбирался в устройстве гоночных комбинезонов и шлемов

Из чего шьют гоночные комбинезоны, как испытывают шлемы на прочность и почему не все производители экипировки хотят стать поставщиками Формулы-1? Я узнал ответы на фабриках фирм Stand 21 и OMP.

Нам сложно в это поверить, но первопроходцами в деле защиты гонщиков от травм и ожогов при авариях были вовсе не европейцы, а американцы. Первые гоночные ремни безопасности появились за океаном в середине 20-х годов, специальную униформу для водителей впервые сшили в компании Hinchman из Индианаполиса перед гонкой Инди-500 в 1925 году. В 50-х годах в США стали пропитывать комбинезоны раствором борной кислоты, чтобы затруднить возгорание хлопчатобумажной ткани. Ну а смерть Джерри Ансера на Инди-500 в 1959 году заставила организаторов обязать гонщиков надевать огнеупорную экипировку. Аналогичное требование в Формуле-1 появилось только в 1963 году!

Сейчас автоспортивные комбинезоны шьет около пятидесяти фирм в мире. Одна из самых известных — французская Stand 21. Ее основатель Ив Моризо решил заниматься безопасной экипировкой после того, как в 1970 году еле вытащил знакомого гонщика из горящей машины на треке в Дижоне. С тех пор прошло 44 года, а Моризо по-прежнему управляет фирмой при помощи двоих сыновей.

Эта компания стоит особняком. Никакого «аутсорсинга» — на главной французской фабрике Stand 21 делают всю продукцию, за исключением заготовок для «ошейников» HANS (их изготавливает второй завод во Франции), а также перчаток и ботинок (собственное ателье в Индии). За год французы вручную шьют всего 5000 комбинезонов при средней стоимости 1500 евро. Дорого? Зато только индивидуальный пошив — по меркам, снятым с клиента.

Совсем другое дело — итальянская компания OMP. Когда-то это тоже был семейный бизнес — братья Клаудио, Роберто и Пьерджорджио Перчивале с 1973 года собирали у себя в гараже каркасы безопасности для автомобильчиков Fiat 500. Потом фирма OMP начала делать комбинезоны и перчатки — именно они спасли Герхарда Бергера при пожаре в 1989 году в Имоле. Позже компания сотрудничала с Сенной — именно в комбинезоне OMP он погиб в Имоле. Интересно, что во времена стартов за McLaren с механической коробкой передач у Айртона были две разные перчатки! Левая была из тончайшего номекса, чтобы идеально чувствовать руль, а правая — с твердыми кожаными вставками, чтобы не натирать ладонь при переключении передач.

Сейчас в самой фирме OMP производят лишь часть комбинезонов и сидений, а также ремней безопасности для VIP-клиентов — раллийной команды Volkswagen, формульных «конюшен» Sauber, Toro Rosso и Lotus F1. Все остальное отдано на откуп подрядчикам. Зато объемы производства выше — 10 тысяч комбинезонов в год при средней стоимости в 550 евро: втрое дешевле, чем сшитый по меркам клиента Stand 21. Шлемы тоже не свои — их для OMP производит та же итальянская компания MAVET, услугами которой пользуются Sparco, Peltor и «мотоциклетный» бренд AGV.

Неудачной была попытка OMP производить часть несгораемой продукции в Китае. Зато итальянцы смогли заключить эксклюзивный контракт на использование одного из самых прочных материалов в мире, сверхвысокомолекулярного полиэтилена высокой плотности Dynemma — из него делают ремни безопасности, которые на 40 процентов легче обычных: такие используют уже две команды Формулы-1.

А семья Моризо не рвется в современную Формулу-1, притом что раньше продукцию Stand 21 носили и Прост, и Мэнселл, и Сенна... «Мы не собираемся платить миллионы евро за то, чтобы гонщик Формулы-1 ходил в нашем комбинезоне, — ворчат французы. — Нам нужно получать доход, а не тратить деньги. Вот Sparco и OMP в течение 30 лет пытаются удержаться в F1 и в результате были вынуждены сменить владельцев, чтобы избежать банкротства».

Разные бизнес-модели! Если Stand 21 никому не отдает экипировку бесплатно — даже ее основной партнер Porsche Motorsport все покупает за «живые» деньги, — то в OMP в рамках спонсорских контрактов на полную катушку используют F1, WRC и другие «топовые» автоспортивные классы в маркетинговых целях, для «раскрутки» бренда. А затраты OMP компенсирует за счет высоких оборотов — не двигателей, а продаж.

Комбинезоны

Современные комбинезоны шьют из материала Nomex, изобретенного в 1961 году компанией DuPont. Он представляет собой мета-арамид — синтетическое волокно высокой механической и термической прочности. В отличие от обычных материалов, мета-арамид не горит и не плавится, а, поглощая тепло, обугливается, причем нижележащие слои работают как теплоизолятор. В комбинезоны и нижнее белье может добавляться кевлар (пара-арамид) для прочности, который дает желтоватый оттенок, или хлопок для мягкости ткани.

Номекс производит только DuPont, причем полотно из него можно ткать, как хлопковый материал, или же вязать, как шерсть. В первом случае комбинезон получится легким и тонким, но с ограниченной воздухопроницаемостью, а во втором случае он станет чуть тяжелее, но будет хорошо «дышать», а также легко тянуться. Stand 21 предлагает оба варианта, но второй (материал ST3000), по мнению французов, предпочтительнее.

После тридцати стирок может наблюдаться небольшое снижение огнеупорности, но комбинезон будет все еще удовлетворять стандарту FIA 8856-2010: «выветрится» лишь хлопок, а арамидное волокно останется. Главное — не использовать принудительную сушку в стиральной машине.

Интересно, что согласно исследованиям, которые в 2002 году провела фирма Stand 21 совместно с медиками, главный соперник гонщика на трассе — гипертермия, перегрев тела. Повышение температуры с 37 до 38 градусов Цельсия увеличивает количество ошибок и время реакции на 20—35%, а температура свыше 39 градусов может вызвать потерю сознания. Поэтому французы разработали комбинезон с принудительной вентиляцией. Дэвид Брэбхем, которому в 2005 году в Ле-Мане пришлось заезжать в боксы из-за опасности теплового удара, в 2009 году выиграл марафон уже в комбинезоне Stand 21, но... без единой нашивки французской фабрики, так как команда Peugeot имела спонсорский контракт с другим производителем.

Фирма OMP тоже бьется над улучшением терморежима гонщиков. Однако подход другой — в нижнем огнеупорном белье, а потом в тех же местах на комбинезоне делаются особые «дышащие» зоны.

Омологацией комбинезонов занимаются FIA и американская компания SFI. Чиновники FIA планируют к 2015 году представить новый стандарт для комбинезонов, а старые, действующие уже более дюжины лет, собираются выводить постепенно, в течение пяти лет.

Шлемы

Первое документальное подтверждение использования жестких шлемов относится к 1916 году, когда легендарный воздушный ас и гонщик Эдди Рикенбакер и его механик одели металлические шлемы на гонку Инди-500. Спустя десятилетие шлем начал использовать Генри Сигрейв, который впоследствии ставил рекорды скорости на воде и суше, в соревнованиях, устроенных им же самим. То был твердый шлем, изготовленный компанией Helmets Ltd в Англии из десяти слоев хлопка, пропитанных смолой — шеллаком.

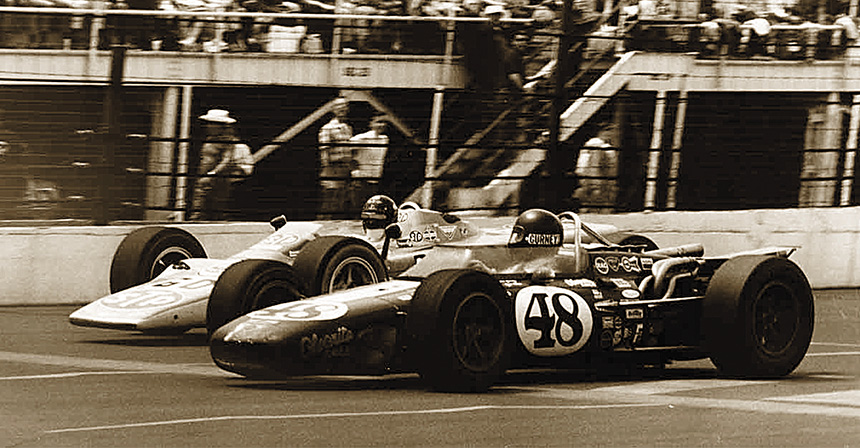

В качестве обязательного автоспортивного атрибута шлемы стали использоваться с 1935 года на Инди-500. И лишь в 1953 году такой защитный элемент был прописан и в Формуле-1. Первый полностью закрытый шлем использовал американец Дэн Герни в 1968 году сначала в Инди-500, потом на Нюрбургринге, в гонке F1 того же года.

Как делают современные шлемы?

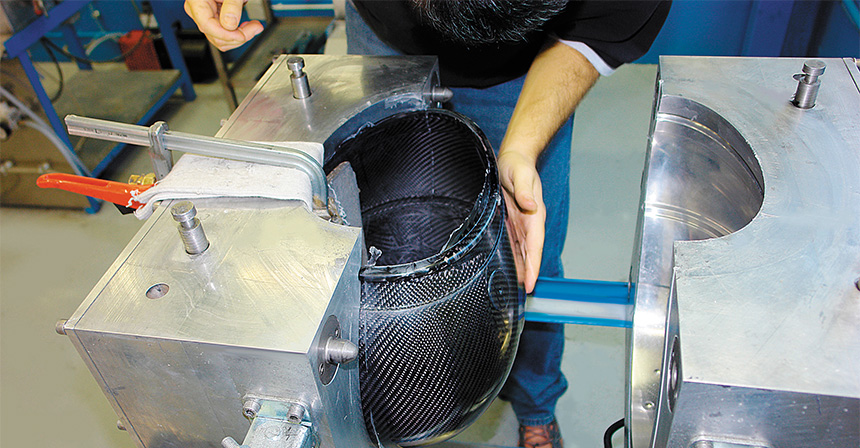

На фабрике фирмы Stand 21 плетеное углеволокно режут на небольшие кусочки с помощью шаблонов и укладывают, пропитывая связующим, на стенки алюминие-вой формы, словно лаваш в горячий тандыр. Температура алюминиевой матрицы круглосуточно поддерживается на уровне 70°С с помощью водяного подогрева, чтобы не было изменения формы. Перед полимеризацией в форму вставляется надувная резиновая «голова», которая плотно прижимает куски углеткани к форме, и шлем «выпекается» полтора часа. После — сушка в течение 24 часов и снова нагрев, теперь при 80 градусах в духовке в течение суток.

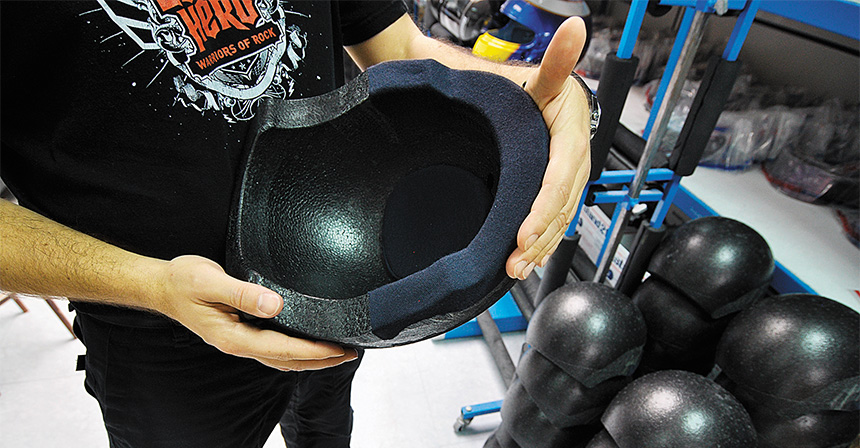

На финальной стадии идет окраска и сборка: установка внутреннего материа-ла (вспененного пенопропилена марки Arpro), ткани Nomex, визора и клипсов HANS. А потом — адаптация каждого шлема под конкретного гонщика с помощью заменяемых внутренних подушек. Ведь форма головы у всех разная, а неплотно сидящий шлем — плохая защита.

Кстати, о безопасности: шлем обязательно должен соответствовать одному из трех стандартов — Snell, SFI или FIA.

Некоммерческий фонд Snell был создан в 1957 году, спустя год после гибели Уильяма Снелла, причиной смерти которого при перевороте стал небезопасный шлем. Именно Snell стал первопроходцем в стандартах испытаний шлемов. Когда в начале 2000-х годов фонд был на грани банкротства, американские организаторы автомобильных соревнований сообща попросили некоммерческую организацию SFI, которая до этого регламентировала стандарты несгораемой экипировки и каркасы безопасности, заняться и безопасностью шлемов — так появился второй стандарт.

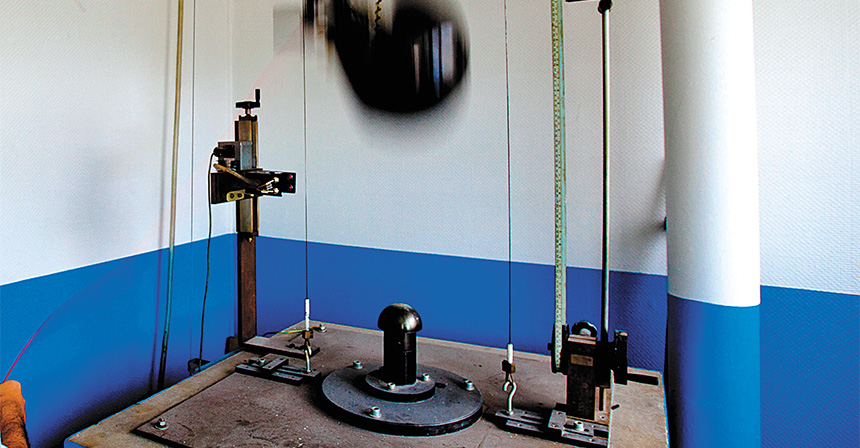

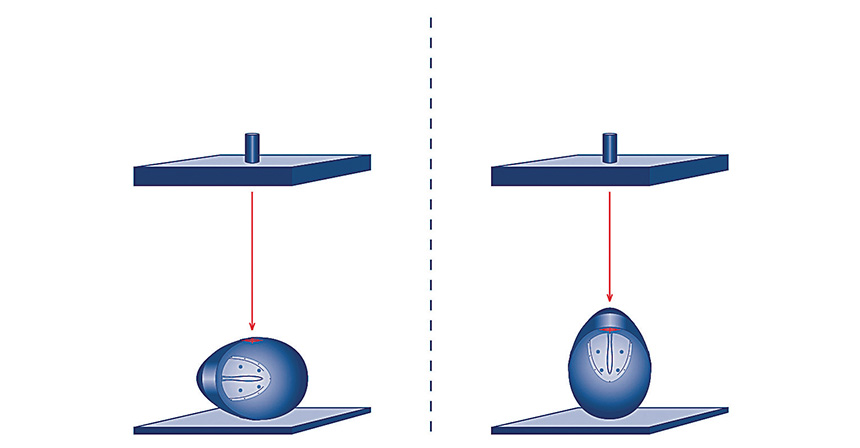

Ну а Международная автомобильная федерация (FIA) долго не имела своего современного стандарта безопасности шлемов, но потом взяла за основу протокол Snell SA2000 и ужесточила его. Например, c трех до четырех килограммов возросла масса острого керна, который роняют на шлем с трех метров, добавился тест на сверление и стирание, а также испытание на разрушение, когда на испытуемое изделие с высоты 5,1 метра сбрасывают прямоугольную плиту массой 10 килограмм. Шлем стандарта 8860-2010 должен выдерживать удар и поглощать энергию примерно в полтора раза лучше, чем по стандарту Snell SA2000.

Интересно, что Snell так и не смог заполучить «формульные» шлемы Arai и Bell для независимого тестирования, поэтому насколько они лучше или хуже стандартных, знают только изготовители.

HANS

Система HANS (Head And Neck Support — система защиты головы и шеи) была разработана в начале 80-х годов Робертом Хаббардом, профессором Университета штата Мичиган, который в ту пору работал в корпорации GM и разработал манекен для краш-тестов Hybrid III. Именно на них он и испытал впервые систему, которую запатентовал в 1987 году. HANS ограничивает движение головы в продольном направлении относительно спины, в случае аварии серьезно снижает нагрузку на шею и помогает предотвратить хлыстовую травму шеи и перелом позвонков.

Хаббард совместно с Джимом Даунингом сами организовали производство сис-тем HANS. Монополизм длился недолго — в 2002 году FIA обязала американскую компанию HANS Perfomance разрешить использовать лицензию другим производителям: двумя счастливчиками стали Stand 21 и Schroth.

Аналогом и серьезным конкурентом было принято считать систему Hybrid, в которой шея фиксируется относительно спины с помощью ремешков, а не с помощью пластиковых упоров. Однако компания Simpson, владелец прав на Hybrid, купила права и на систему HANS в 2012 году. Обе системы надежно страхуют шею и голову от критических нагрузок в случае аварии. Однако, по мнению Геральда Бонне, представителя комиссии FIA по безопасности, система Hybrid при определенных ситуациях может не сработать — например, если не затянут хотя бы один ремешок на туловище. А HANS этого недостатка лишен.