Аккумуляторные батареи испанской марки Tudor нам известны. Но что такое Tubor?

Аккумуляторные батареи испанской марки Tudor нам известны. Но Tubor? Что это, переделка на китайский манер - как Adidos, Nokla или Huge Bous? А что собой представляют сербские батареи Sombor - уж не родственники ли они Тубору? Я побывал вроссийском Бору, в сербском Сомборе и убедился - нет, «даже не однофамильцы».

Частный завод Sombor в одноименном городке - подлинный понос сербской промышленности. И нечего смеяться - понос по-сербски значит «гордость»! Клавиша на языке наших славянских братьев - это дирка, опыт - искусство, пальто - капут, Государственный театр - Народно позориште, женская грудь - дойка... А сестра жены - свастика.

Стоит ли удивляться, что свинец по-сербски будет «олово»? А Sombor - истинный понос, поскольку держит 80% всего внутреннего рынка автомобильных батарей и отправляет их в Италию, Польшу, Германию, Бельгию... И в Россию - под маркой Horse.

Производство в Сомборе начиналось еще в 70-х годах по лицензии американской фирмы Globe Union Inc. Основную массу батарей тут делают по не самой продвинутой гибридной технологии (минусовые решетки из кальциевых сплавов, плюсовые - низкосурьмянистые). Более свежую технологию «кальций/кальций» сербы освоили только в 2006 году и применяют лишь на части выпускаемых аккумуляторов. Легирование сплавов серебром? За кой, то есть для чего, это маркетинговая приманка!

На российском Туборе так не считают.

- Двенадцать лет назад мы действительно начинали с производства батарей Tudor совместно с корпорацией Exide. Через пару лет СП распалось, но мы успели набраться опыта...

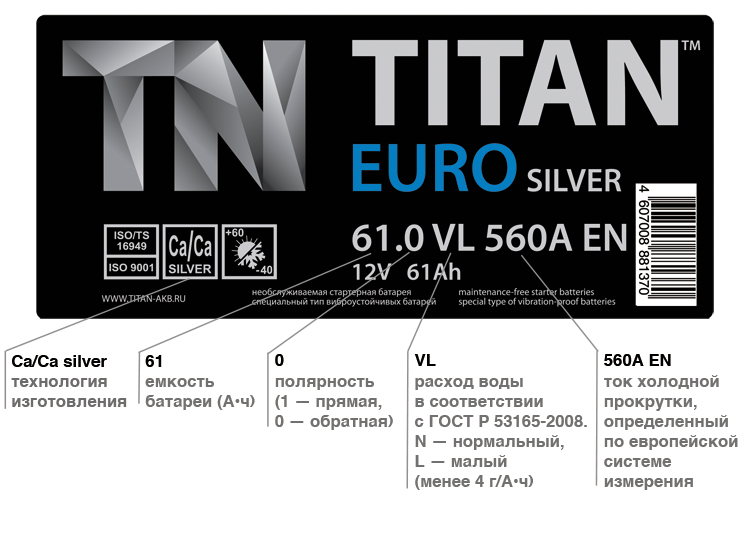

Оказывается, Tubor - это бывший Tudor в городе Бор под Нижним Новгородом: российский частный завод, где делают батареи Titan и Cobat. Неприметные железные ворота, советских времен коробки цехов - раньше здесь был оборонный «почтовый ящик». Основа модельного ряда Тубора - современные батареи типа «кальций/кальций», а в 2009 году в «кальциевых» аккумуляторных пластинах тут начали использовать серебро. Это положительно влияет и на характеристики, и на долговечность - именно по этому пути пошли авторитетные Bosch и Varta.

Обычно в борских цехах малолюдно, а весной и в начале лета часть оборудования простаивает. Неужели проблема с кадрами?

- Нет, весь наш штат из 350 человек полон, просто сильно сказывается сезонность, - объясняют заводчане. - Пока спрос невелик, мы держим собранные, но не залитые электролитом и незаряженные аккумуляторы на складе - в таком состоянии их можно спокойно хранить сколь угодно долго (при этом моментом изготовления будет считаться дата заливки и зарядки). Запас пригодится к осени: чтобы поспевать на прилавки со свежими батареями к пику спроса во время первых заморозков, пашем без выходных и отпусков!

Проблема сезонных пиков знакома и в Сомборе, но решают ее иначе: вдобавок к 900 штатным сотрудникам легко и быстро набирают временных - безработица в Сербии очень велика.

Корпуса аккумуляторов на обоих заводах делают в похожих цехах, заполненных здоровенными прессами-экструдерами. Но у Тубора хоботы прессов всасывают прозрачно-белые полипропиленовые гранулы, а детали корпуса получаются цветными с помощью красителей, которые подмешивают во время плавки. А у сербских аккумуляторов коробки корпусов выходят исключительно черными не за счет подкраски - новый светлый пластик разбавляют темными гранулами «вторсырья», бывших корпусов старых батарей.

В соседних цехах, похожих одновременно на литейные, прокатные и химические, жарко - в нескольких печах плавятся чушки, которые первый раз по неопытности я принял за обычный свинец. Но из чистого свинца электроды нынче не делают: в ход идут сплавы с теми самыми сурьмой, кальцием, серебром.

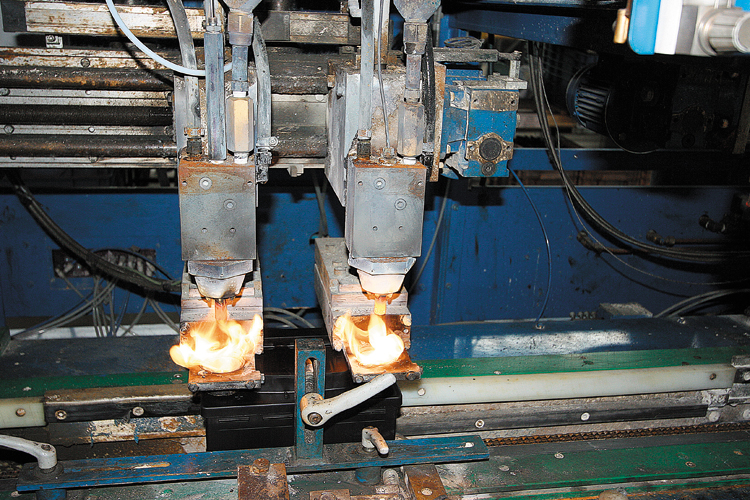

Да и сами решетки электродов изготавливают сегодня разными способами. Массивные плюсовые пластины, к примеру, получают отливкой на обоих заводах. Но в Сомборе льют и минусовые решетки - они получаются прочными, но толстыми. А для борских аккумуляторов сначала раскатывают заготовки в более тонкую ленту и прессом нарубают из нее ажурные экспандерные решетки - похудевшие пластины позволяют в прежних габаритах аккумулятора увеличить их количество и, следовательно, общую площадь и получить больший пусковой ток.

Но возле некоторых печей все же попадается и чистый свинец - обожженный до окиси (глета), он служит основой активной массы. Она зовется пастой и замешивается в однотипных, спрятанных под потолком многотонных миксерах с деминерализованной водой, серной кислотой, а главное - с несколькими десятками различных добавок для упрочнения, улучшения электрических характеристик, долговечности. Ингредиенты - фирменный секрет.

Дальше все просто, без затей. Решетки пластин обмазываются на нехитрых и очень похожих станках напоминающей глину активной массой и сушатся в печках.

Собирается аккумулятор, как матрешка или кощеев сундук: пластины - в конверты-сепараторы, получившиеся сэндвичи - в пакеты пластин, пакеты - в ячейки корпуса аккумулятора. И только последнюю из этих операций на борском заводе выполняют молодые парни-сборщики. Остальное делают автоматы - распаивают перемычки между пакетами пластин, нахлобучивают и фиксируют крышку (каждую батарею тут же «надувают», проверяя герметичность избыточным давлением), приваривают наружные клеммы к контактам и, если аккумулятор не отправляется ждать зимы на склад, заливают до капли отмеренное количество электролита. Напоследок каждый аккумулятор проверяется током 800 А на стойкость к внутреннему пробою и напряжением 5000 В на пробой корпуса.

У сербов все то же, но по большей части вручную. Например, вместо автомата по сборке пакетов пластин и пары операторов - целый участок с десятками рабочих, клеммы с выводами соединяют сварщики с газовыми горелками, а этикетки наклеивает бригада из семи-восьми человек. А двоих ребят, ежедневно часами закручивающих в банки аккумуляторов пробки, мне стало просто жаль - нуднее работу представить трудно.

Кстати, хозяева Сомбора владеют в Сербии свинцовыми и сурьмяными шахтами и плавильными заводами. Свое сырье! А вдобавок используют и рециклинговый свинец, переработанный на собственном заводе по утилизации старых аккумуляторов (их собирают по всей Европе, Африке и даже в России). Причем свинца набирается столько, что его продают конкурентам (например, для батарей Varta), а из оставшегося делают охотничью дробь.

Вот почему сербский Horse даже с учетом растаможки (которая прибавляет к магазинному ценнику 200-300 рублей) у нас на 300-400 рублей дешевле аналогичных Титанов и Кобатов. Неплохой вариант для замены батареи в отечественных машинах.

А российская продукция технологичнее и дороже. В Бору особо гордятся тем, что с 2009 года на заводе работают специалисты из компании Toyota Engineering Corporation, которые должны выстроить здесь систему TPS (Toyota Production System) - это даст возможность стать поставщиком тойотовского завода под Питером. Потом борские аккумуляторы пойдут на заводы Renault и Volkswagen (сейчас на Автофрамосе ставят украинские батареи Ista, а в Калуге - Варту) - оба концерна одобрили сделанные для них образцы. (Для сравнения: сербы поставляют аккумуляторы для Фиатов местной сборки, минских тракторов и грузовиков Volvo.)

Впрочем, борские аккумуляторы все равно дешевле, чем немецкие, а технологии схожи, равно как и двухлетняя гарантия. Так что если я задумаюсь о замене «родной» батареи на моем BMW X3, то... Почему бы и нет?

Кто есть кто

Ежегодно Sombor производит четыре миллиона батарей, из которых один миллион уходит в Россию - это 10-12% нашего рынка. Масштаб борского завода куда скромнее - всего полтора миллиона аккумуляторов в год.

А остальные?

Около миллиона нам поставляет турецкая фирма Mutlu (ее общая мощность - 3,5 миллиона батарей). Украинская компания Westa ежегодно делает в Днепропетровске больше семи миллионов батарей, из которых 1,2 миллиона экспортируются в Россию - это 12-14% рынка. А у корпорации Johnson Controls (полтора миллиона, или 15-17% рынка), владельца самого популярного у нас бренда Varta, объем производства превышает 20 миллионов, и есть заводы, выпускающие за год по восемь миллионов аккумуляторов - эта цифра сравнима с объемом всего российского рынка!

Среди российских производителей расклад таков: Tubor (15-17% рынка) играет в «основном составе» вместе самарским заводом Аком (1,2 миллиона, или 12-14%, в том числе конвейерные поставки на GM-АвтоВАЗ и Ford), Тюменским аккумуляторным заводом (один миллион, или 10-12%) и иркутским АкТехом (700 тысяч, или 7-8%, в том числе поставки на ВАЗ, ГАЗ, УАЗ). Вместе эта четверка производит больше 70% российских аккумуляторов.