Как компания BMW будет производить электрокары? На подходе BMW i3, а позже — BMW i8

Завод BMW под Лейпцигом, где сейчас делают первую серию и кроссоверы X1, теперь легко узнать издалека - по четырем 50-метровым ветряным «мельницам» Nordex мощностью в 2,5 МВт каждая (три из них уже готовы, а четвертая без пропеллера пока больше похожа на здоровенную фабричную трубу). Эти ветряки должны полностью обеспечить энергией новенькие заводские цеха, где уже в середине лета начнут собирать электрокары BMW i3, а позже - BMW i8. Причем первая зарядка их тяговых батарей тоже пойдет за счет ветряков.

Под тем же «зеленым» флагом - и максимальное использование вторсырья: ай-мобили на 25% будут состоять из переработанных отходов! К примеру, алюминиевые детали, включая подрамники подвески, на 50% сделаны из бывших банок из-под пива или газировки (педантичные немцы подсчитали, что на каждый BMW i3 их нужно ровно 479 штук). А уж из переработанного пластика - все, что только можно: от облицовки кузова до ткани обивки сидений (она - из пищевых полиэтиленовых бутылок).

Сами электрокары, как обещают в Мюнхене, и вовсе смогут быть переработаны на 95%. Неужто немцы нашли-таки и способ полной утилизации литий-ионных аккумуляторов (в BMW используют элементы SB LiMotive, СП фирм Bosch и Samsung)? Нет, просто предлагают переделывать автомобильные тяговые батареи в буферные стационарные (например, для солнечных электростанций или систем бесперебойного питания), для которых и «подсевших» элементов достаточно. К тому же понадобится это только через 10 лет - таков срок службы батарей.

О серьезности подхода BMW говорит то, что ради будущей экономии в компании вложились в собственное производство углеткани. Бобины с серебристыми и черными нитками углеволокна привозят в Германию из американского городка Мозес-Лейка, что в штате Вашингтон, - с совместного предприятия BMW с компанией SGL Group (заокеанский «карбоновый» завод BMW, понятное дело, тоже «зеленый» и обходится без выбросов CO2 в атмосферу, питаясь от местных гидроэлектростанций).

В углеродное полотно нити сплетают на фабрике в немецком Ваккерсдорфе - это тоже СП компаний BMW и SGL Group. Из этой ткани на автозаводах BMW в Ландсхуте и Лейпциге делают элементы кузова для i3 по технологии RTM (Resin Transfer Moulding): связующую смолу нагнетают в специальные закрытые формы с заранее уложенными внутри «сухими» раскроенными заготовками. По этой же технологии в Ландсхуте прежде делали панели крыши для BMW M3 и M6.

Кстати, технологию RTM выбрал и концерн VAG для изготовления своего серийного сверхлегкого гибрида Volkswagen XL1. Но если для Фольксвагена в австрийском Зальцбурге могут ежедневно «выпекать» всего от двух до четырех кузовных монококов, каждый из которых пока обходится примерно в 30 тысяч евро, то баварцы собираются «штамповать» углепластиковые кузова практически со скоростью стальных. А 35-40 тысяч евро будет стоить BMW i3 целиком! Примерно как обычный BMW пятой серии.

За счет чего? На заводе в Лейпциге нет ни единого автоклава, а процесс изготовления кузовов, в отличие от ручной фольксвагеновской сборки, автоматизирован полностью - огромный, размером с пару футбольных полей кузовной цех заполнен десятками роботов, похожих на сварочные, только без электроклещей на концах манипуляторов. Это клеящие роботы! На кузове BMW i3 полторы сотни стыков между деталями - на 30% меньше, чем если бы кузов был сделан из стали, но в разы больше, чем у монокока Volkswagen XL1. Но если монокок (то есть несущий кузов) нужно долго и энергозатратно «запекать», то тут роботам достаточно совместить панели друг с другом (с зазором ровно 1,5 мм) - и нанести специальный черный клей, похожий на тот, которым крепят лобовые и задние стекла. Он схватывается за полторы минуты и полностью затвердевает максимум за полчаса.

Кузов готов!

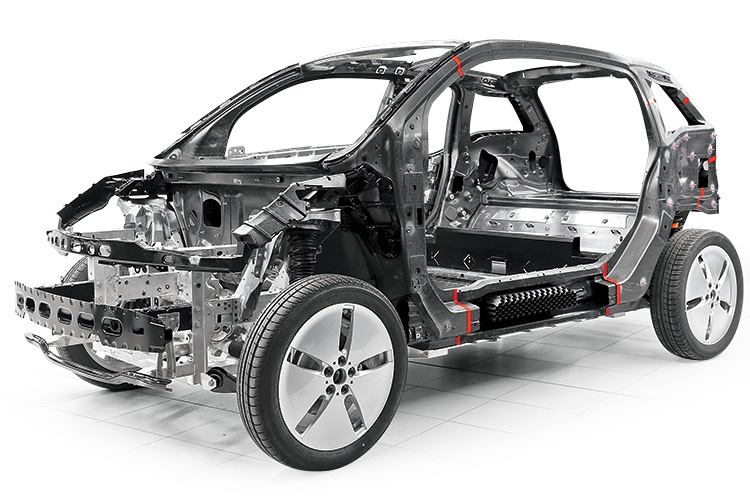

Но чудес не бывает - такой кузов несущим называть уже нельзя, и столь же прочным он не получится. Поэтому у баварской конструкции (у нее есть собственное название Life, «Жизнь») много скрытых полостей с усилителями и ребрами жесткости. Если у гибрида Volkswagen XL1 монокок весит всего 89 кг, а весь кузов вместе с подрамниками и оперением - 228 кг, то только каркас кузова BMW со всеми закладными элементами тянет на 180 кг. А сам BMW i3 весит 1250 кг - против 795 кг у XL1.

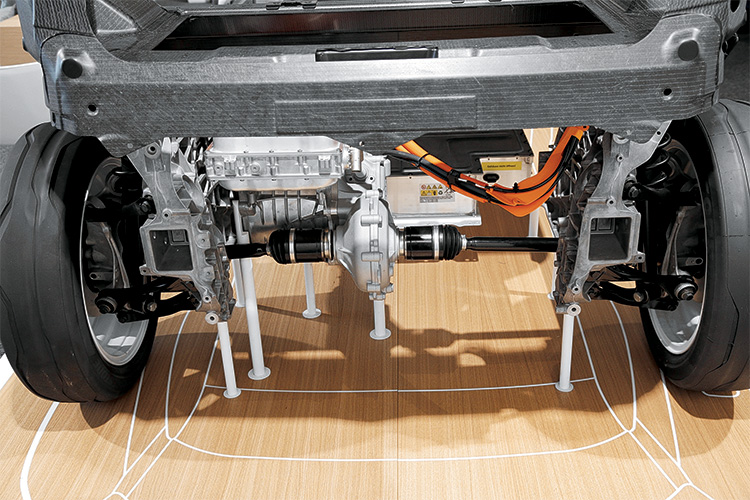

А главное, подобная клееная конструкция не может нести все нагрузки, поэтому у новейшего BMW i3 есть… рама! Алюминиевая, состоящая из трех элементов - сваренных между собой переднего пространственного подрамника, коробчатого корпуса батарейного блока и каркаса задней части, несущего электромотор, редуктор и силовую электрику. Как тут вновь не вспомнить ё-мобиль, создатели которого идут примерно таким же путем, но более простым: их детище - со стальным пространственным каркасом и пластиковыми навесными панелями.

Но серийного ё-мобиля все нет. А BMW i3 вот-вот пойдет в продажу в Европе, а в будущем году мы ждем его и в России. И если в 2010 году во всем мире было продано менее 5000 электромобилей, то в 2011 году - на порядок больше, уже почти 50 тысяч, а в 2012-м - без малого сто тысяч.

Неужели испытаем-таки электрошок?

Ток истории

BMW 1602 (1972 г.)

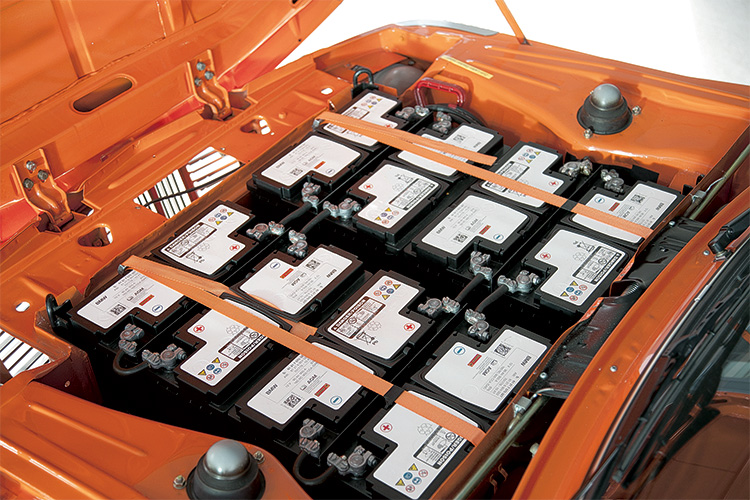

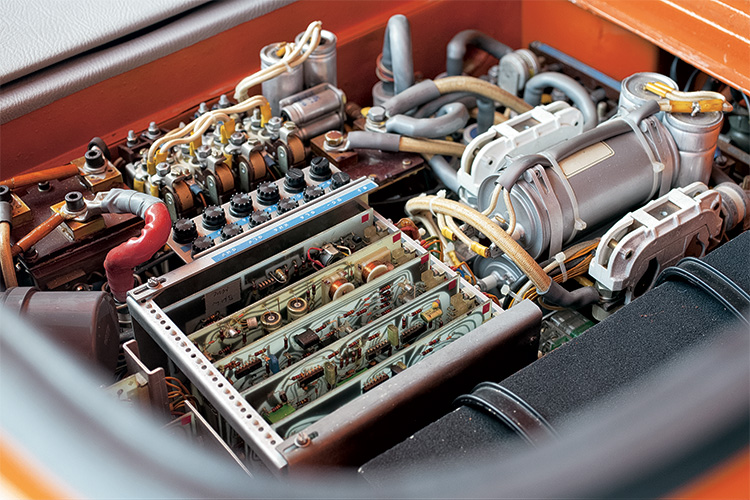

Свой первый электромобиль BMW 1602 баварцы сделали в 1972 году для Олимпийских игр в Мюнхене — для членов оргкомитета и операторов. В моторном отсеке располагались 12 свинцово-кислотных стартерных аккумуляторных батарей Varta емкостью 12,6 кВт·ч и весом 350 кг, которые обеспечивали максимальную дальность хода около 60 км, а в городе — всего 30 км. Задние колеса приводил электродвигатель Bosch непрерывной мощностью 12 кВт (пиковой — 32 кВт) — за восемь секунд электромобиль разгонялся только до 50 км/ч, хотя теоретически мог выдать «максималку» в 100 км/ч

BMW LS Electric (1975 г.)

Электромобиль имел систему рекуперативного торможения. Блок из 10 свинцово-кислотных батарей Varta Aquamatic емкостью 10,8 кВт·ч и весом 318 кг с централизованным доливом воды и дегазацией заряжался за 14 часов. Дальность хода — такая же, как у BMW 1602, а электродвигатель Bosch непрерывной мощностью всего 8 кВт (пиковой — 17 кВт) разгонял машину всего до 65 км/ч

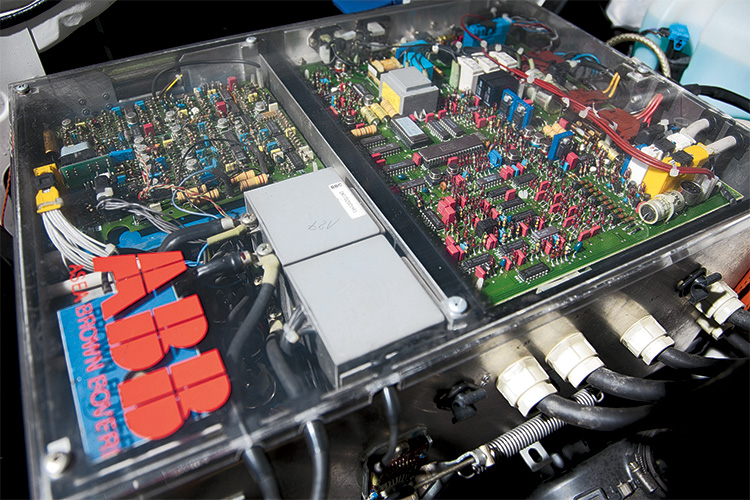

BMW 325iX (1987 г.)

Электромобиль BMW 325iX вопреки названию был переднеприводным. Натрий-серные (NaS) аккумуляторы фирмы ABB (Asea Brown Boveri) емкостью 22 кВт·ч при весе 265кг обеспечивали пробег 150км в условиях городского движения, но их компоненты были более токсичны и огнеопасны. Электродвигатель постоянного тока ABB мощностью 17 кВт (пиковой - 22 кВт) позволял достигать скорости 100 км/ч и разгоняться до 50 км/ч за девять секунд

BMW E1 (1991 г.) иBMW E2 (1993 г.)

BMW E1 разработали с нуля: кузов длиной 3460 мм был сделан из алюминиевых профилей с наружной обшивкой из пластика. Блок натрий-серных батарей весом 200 кг и емкостью 19,2 кВт·ч находился в каркасе безопасности под задними сиденьями, а собственной разработки электродвигатель переменного тока мощностью 32 кВт располагался на месте задней главной передачи. Дальность хода — 150 км, максимальная скорость — 120 км/ч, время разгона до 50 км/ч — шесть секунд. Вторая генерация электрокара BMW E2, появившаяся в 1993 году, имела практически те же характеристики, но здесь уже стояли натрий-никель-хлоридные (NaNiCl2) аккумуляторы емкостью 19 кВт·ч с продленным сроком службы

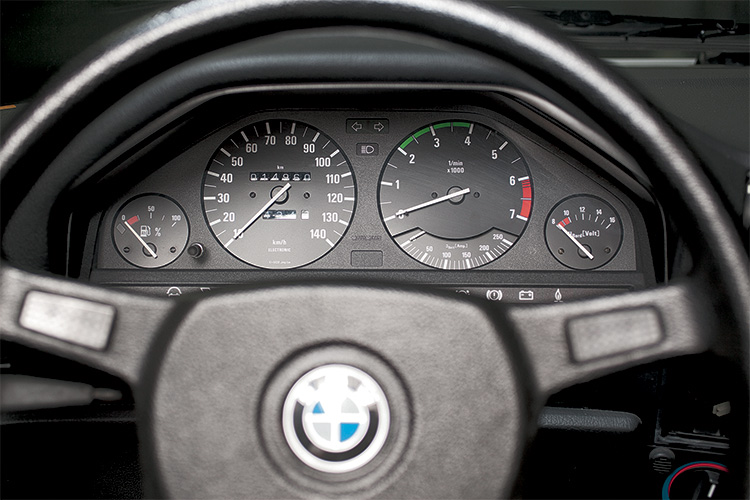

BMW 325 (1992 г.) и BMW Еlectric (1997 г.)

На основе BMW третьей серии третьего поколения было построено в общей сложности 35 экспериментальных электрокаров для испытаний различных технологий и вариантов конструкций двигателей, коробок передач и аккумуляторов. Из них 10 машин — серии BMW Еlectric, окрашенных в «спортивный» желтый цвет, — с большей мощностью и запасом хода (их данные — в скобках). Асинхронный мотор в 32 кВт (45 кВт) питали натрий-никель-хлоридные аккумуляторы емкостью 21,7 кВт·ч (29 кВт·ч) и массой 260 кг (350 кг), максимальная скорость — 128 км/ч (135 км/ч), разгон до 50 км/ч за восемь (шесть) секунд, дальность хода — 120 км (150 км)

Mini E (с 2008 г.)

В рамках экспериментального пилотного проекта изготовлено более 600 хэтчбеков Mini E, которые прошли свыше 15 млн км по США и Европе. Оснащение — асинхронный двигатель мощностью 150 кВт, литий-ионные аккумуляторы емкостью 35 кВт·ч и общей массой 260 кг. Максимальная скорость — 152 км/ч, разгон до 100 км/ч за 8,5 с, запас хода — 250 км. Эксперимент в 2010 году продолжили 1100 «единичек» BMW ActiveE с собственной электротехникой будущих серийных BMW i3: синхронный мотор (125 кВт, 250 Нм), «максималка» в 145 км/ч и разгон до 100 км/ч за девять секунд. Блок литий-ионных аккумуляторов (емкостью 32 кВт·ч и массой 450 кг) позволяет пройти 160 км

.jpg)