Южный швейцарский кантон Тессин: здесь штампуют стальные колеса с клеймом «KFZ»

Штампованные из стали автомобильные колеса появились в начале 20-х годов прошлого века, и одним из пионеров в этом деле был некий итальянец синьор Амбросетти, переориентировавший свою фабрику по выпуску металлических шкафов и стеллажей в предместье Лугано - и ставший в 1921 году поставщиком Pirelli и Фиата. Колесный завод Ambrosetti Ruote мог бы и по сей день остаться исключительно фиатовским снабженцем, но в 1995 году его купил австрийский холдинг Alcar - и сегодня в Лугано для автомобилей десятков марок выпускают больше 500 моделей стальных колес алкаровского бренда KFZ (наравне с немецким Mefro он делит европейский рынок практически пополам) размером от 12 до 17 дюймов. По меркам индустрии за год на заводе делают немного - всего 2,5 млн колес. В основном - для дилерских сервисов (то есть OES, original equipment service) или для вторичного рынка, в том числе и для российского.

Есть ли отличия у «вторичных» швейцарских колес от изделий конвейерных (OEM, original equipment manufacturer), которые под тем же брендом KFZ идут для комплектации новых автомобилей с принадлежащих Alcar заводов Hayers Lemmerz в Австрии, Германии, Испании и Чехии? В Лугано меня заверили, что продукция идентична: просто завод Ambrosetti небольшой и потому лучше приспособлен к выпуску маленьких партий пестрой номенклатуры.

Но экскурсия по заводу поначалу вызвала оторопь. Чистота полов далека от немецкой, со всех сторон раздается грохот и летят брызги технологических жидкостей, возраст некоторых прессов полувековой. У работников - ни униформы, ни защитных очков, разметка для передвижения по цехам тут, похоже, для галочки, а при виде штамповщиков, чуть ли не с головой ныряющих под прессы, мне становилось жутковато.

Как в таких условиях удается делать колеса, отвечающие жестким требованиям омологаций Audi, Тойоты, Мазды, Ниссана, Опеля, Форда? Брак на выходе не превышает одного колеса на двадцать тысяч, то есть 0,005%. Ответ - автоматизация! Вручную на прессах за шесть последовательных приемов из квадратной заготовки «отпечатывают» только тарелку диска. А главную часть колеса, обод, криво сделать невозможно при всем желании - он рождается в недрах закрытой автоматизированной линии длиной несколько десятков метров. От рабочих всего-то и требуется, что заправить на входе, как ленту в пулемет, рулон листовой стали и наблюдать на мониторах за тем, как роботы ее режут, гнут в кольцо, сваривают (очень, кстати, тонкая операция - края, не перегревая, нужно разогреть током до плавления и прижать друг к другу точнейше, стык в стык ровно на восемь секунд), последовательно прокатывают тремя парами формовочных роликов (для получения ручья, хампа и закраины) и измеряют точность геометрии. А она такова, что стальные колеса KFZ не требуют балансировки.

Дальше приваркой диска к ободу в среде инертного газа самостоятельно занимается новейший немецкий робот Inmess, контролирующий качество собственной работы видеорегистратором.

А в конце, перед выходным автоматизированным контролем - вновь скрытое от глаз и рук фосфатирование и катафорезное грунтование готового колеса материалами Basf и Henkel. Кстати, знаете, почему стальные колеса черного цвета? Это и есть грунт, по совместительству являющийся окончательным покрытием. А серебристую эмаль на часть колес роботы напыляют исключительно для декора и только с лицевой стороны.

Достаточно ли одной грунтовки для защиты от главной слабости стальных колес - коррозии? Вполне: в камере с 98-процентной влажностью и пятипроцентной концентрацией соли колеса KFZ выдерживают 1000 часов - это намного дольше и тяжелее, чем, скажем, коррозионный тест при ресурсных испытаниях Авторевю. А на практике нашим дорожным реагентам грунтовка европейских колес обычно сдается не раньше, чем через четыре-пять лет, тогда как бесхитростно окрашенная эмалью вазовская или кременчугская «штамповка» иногда зацветает и через год.

А чем еще, помимо лучшей коррозионной стойкости, нынешние стальные колеса отличаются от тех, что выпускались лет 30-40 назад?

Колеса KFZ, к примеру, нынче делают из специальных высокопрочных горячекатаных сталей - в Лугано их привозят из Германии и Австрии (в России такие сорта, увы, вообще не производят). Благодаря этому колеса труднее помять - будь из такого материала сделана «штамповка» на наших «ресурсных» Ладе Приоре и Ладе Гранте, мы бы не мучились с регулярной правкой. Но главное, можно применять более тонкий лист (в зависимости от размера колеса на обод у KFZ идет прокат толщиной всего от 1,5 мм, а на несущую большую нагрузку центральную часть - от 2,9 мм) - в итоге, к примеру, 14-16-дюймовое колесо вместо прежних 11-12 кг сегодня весит 6,5-7 кг. Да это же легче многих легкосплавных колес, в зависимости от дизайна «тянущих» на 7-9 кг!

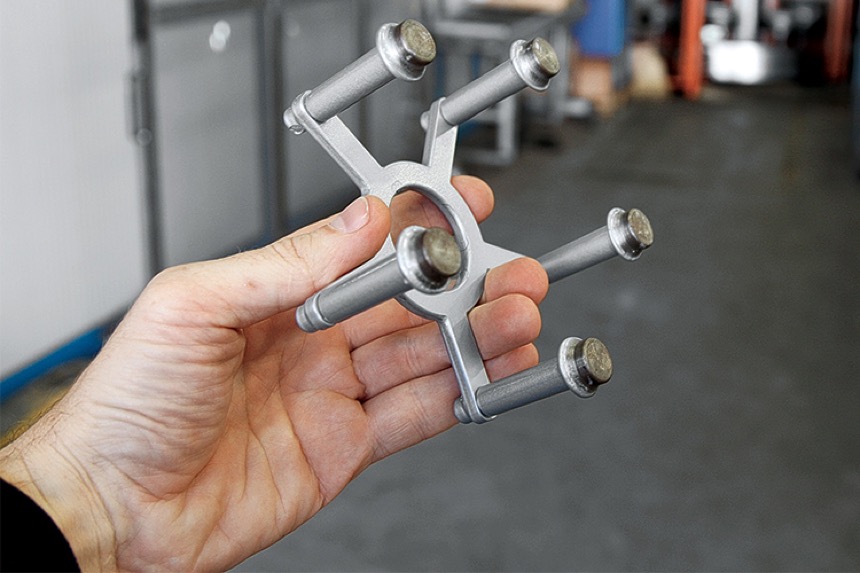

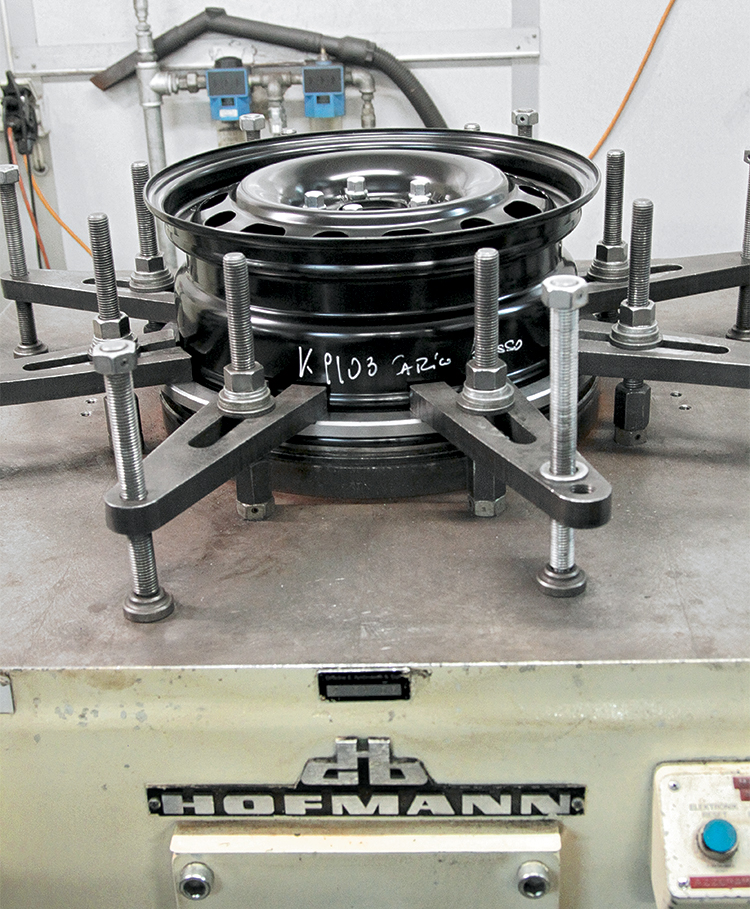

При этом стальные колеса KFZ стоят у нас по 2400-2600 рублей, потому и занимают всего 15-20% российского рынка - китайские легкосплавные зачастую дешевле! Правда, они тяжелее, но красивее смотрятся, а для большинства это главное. Немецких стальных колес Mefro в России продается еще меньше, чем KFZ, а бал правят недорогие тольяттинские и кременчугские колеса для Лад (примерно 50% рынка) и наступающие с каждым годом стальные колеса из того же Китая - новыми они выглядят ничем не хуже тех же KFZ или Mefro, а стоят дешевле в полтора-два раза. За счет чего? В заводской лаборатории контроля качества Лугано на моих глазах инженеры проверили двенадцать колес разных китайских производителей: ни одно не прошло всех тестов на геометрию, качество окраски и прочность. А половина оказалась не просто кривой или линялой, но и опасной - обода и диски у них разрушались при испытаниях.

Самое грустное, что все двенадцать китайских колес были куплены в российских магазинах! Швейцарские инженеры отозвались о них коротко и емко: металлолом. И удивились, как такие, не прошедшие омологацию в Европе изделия получили сертификаты у нас. А вы как думаете?