Где брать штамповку для гипотетического Москвича? Изучаем завод, который делал кузовные детали для Renault

Что происходит в нашем автопроме с поставщиками компонентов, какова их зависимость от импорта? Мы разослали вопросы многим производителям, но ответили нам только с московского совместного японо-российского предприятия «Альфа Автоматив Техноложиз», которое раньше штамповало, например, кузовные детали для завода Renault. Что им делать теперь?

– А вы знаете, что у корпорации IHI очень давние связи с Россией? С 1854 года, когда японцы построили для адмирала Путятина корабль взамен утонувшей «Дианы».

Директор Альфы Зоригто Саханов с видимым удовольствием рассказывает про раннюю историю IHI. Мол, еще в 1915 году, во время Первой мировой, Ishikawajima-Harima Heavy Industries начала поставки в Россию с крана для паровой машины. А те прессы IHI, которые сейчас работают в Москве, были проданы на ЗИЛ еще в 1984 году для штамповки кузовных деталей грузовых кабин.

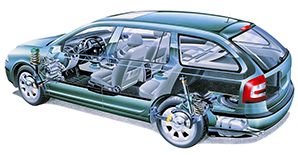

После того как завод имени Лихачева перестал существовать, японское оборудование стало основой совместного предприятия IHI и ЗИЛа: в 2008 году «Альфа Автоматив Техноложиз» начала поставлять кузовные детали на Автофрамос, где тогда делали Renault Logan первого поколения. Производство расширялось, закупалось новое оборудование. А в прошлом году завершилась эпопея с переездом: бывший ЗИЛ застроили жильем, и в московской мэрии для ААТ выделили участок в промзоне на юге Москвы. За два года в Западное Бирюлево перевезли около шести тысяч тонн громоздкого оборудования — огромные прессы IHI и Erfurt, штамповочные линии, измерительное оборудование.

Теперь все это смонтировано в новом корпусе со своей мощной электроподстанцией. И если рассматривать все штамповочные производства в России, которые готовы обслуживать конвейеры «легковых» автозаводов, то московская Альфа далеко не в арьергарде по мощностям. Лидер, конечно, АВТОВАЗ, который может штамповать до 70 миллионов кузовных деталей ежегодно (ГАЗ и УАЗ на порядок скромнее). А вот следом идут два примерно схожих предприятия — это «Гестамп-Северсталь-Калуга» (13 млн деталей) и Альфа (12 млн). Все остальные заметно меньше. Испанский Gestamp имеет более мелкие СП в Тольятти (2,5 млн деталей) и во Всеволожске (2 млн), турецкий Coskunoz в Алабуге и японская корпорация Unipres в Санкт-Петербурге способны делать примерно по 4 млн деталей в год. Китайский Haval подтянул в Россию собственные штамповые мощности, но они пока не превышают миллиона в год.

С наличием и ассортиментом проката из Липецка, Череповца и Магнитогорска проблем нет, а цены на металл из-за закрытия импортных коридоров снизились в среднем на 40%

Так что ААТ можно считать стратегически важным предприятием для отрасли. Особенно сейчас, когда автопром в простое — и на распутье.