Завод Toyota в Шушарах: оазис настоящего японского качества среди огромной России?

На завод Toyota в Шушарах, что под Санкт-Петербургом, не берут людей с опытом работы в российском автопроме, а процент локализованных компонентов невысок — даже металл везут из-за границы. Маленький оазис настоящего японского качества среди огромной России?

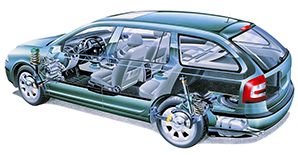

Российский завод, обошедшийся компании Toyota в сравнительно скромные 10 миллиардов рублей, открылся в конце 2007 года. И с тех пор выпускают здесь по полному циклу, со сваркой и окраской кузовов, одну-единственную модель — седан Camry для рынков России, Беларуси и Казахстана. В 2008 году было собрано всего 6393 автомобиля, а в наиболее плодотворный 2014 год — 36612 машин. То есть загрузка пока не превысила 73% от небольшой 50-тысячной максимальной годовой мощности.

Перед тем как открыть завод в Шушарах, тойотовцы пригласили журналистов сперва в Японию во «всетойотовский» учебный центр GPC (Global Production Center), а потом и на турецкое сборочное предприятие TMMT под Стамбулом (АР №23, 2007) мощностью в 150 тысяч машин в год: там выпускают седаны Corolla и компактвэны Verso. Следующим должен был быть визит в Шушары, но... С тех пор прошло восемь лет!

И только сейчас нас наконец позвали на российский завод.

Почему они ждали так долго?

Тойотовцы — перфекционисты, их производственная система TPS, Toyota Production System, больше похожа на религию и работает на сто процентов только тогда, когда ее исповедует каждый работающий в компании. А представляете, каково это — привить нашему человеку японское трудолюбие? Возможно ли заставить наших рабочих ходить строем и заседать в кружках качества?

Первым делом японцы поднатаскали сотню будущих бригадиров и мастеров из России в центре GPC. Сейчас четвертый год, с трудом привыкая к российской жизни, заводом рулит Мацунага Ёсинори — уже третий гендиректор из Японии. Но все остальные управленцы — местные.

Затем была придирчивая селекция рекрутов с большим отсевом кандидатов, кучей тестов и даже зачетом по физподготовке. В Шушары охотно берут привыкших к дисциплине крепких ребят после армии, а вот тем, кто уже успел потрудиться в автопроме, отказывают! Мол, переучивать куда труднее, чем лепить с нуля. Поэтому, кстати, уволенным с соседнего завода GM на работу в Тойоте рассчитывать не стоит.

Естественно, поначалу многие не приживались, текучка была сильной. Но мало-помалу она снизилась до 5% — в итоге остались те, кто принял-таки японскую «веру» и кому по нраву долго работать на одном месте. Кстати, из-за оседлости рабочих Toyota уже имеет головную боль на заводе в Турции: средний возраст сотрудников там перевалил за 40 лет. У наших пока — 27 лет.

«Вдох глубокий. Руки шире. Не спешите, три-четыре!» Ровно в 7:30 утра рабочий день на заводе начинается с гимнастики: мало того, что это пробуждает бодрость духа, развивает грацию и пластику, так при помощи «общеукрепляющей, утром отрезвляющей» бригадиры следят за физическим состоянием рабочих. Если хилый — могут и до работы не допустить.

В штамповочном цехе я своими глазами видел, как после перерыва рабочие с сосредоточенными лицами деловито шествовали к прессам практически строем! В колонну по одному.

Даже перекрестки в цехах заводчане переходят по всем правилам дорожного движения: остановился, посмотрел (а для верности и показал пальцами) налево, затем — направо. А электрокары и погрузчики в строго регламентированных местах обязательно подают звуковой сигнал, даже если никого нет рядом. Дисциплина!

На почетном месте вдоль всего конвейера — ярко-желтый шнур-андон. Судьба у него беспокойная: дергают бедолагу по любому поводу, пусть даже рабочий просто роняет деталь или крепеж. И если подоспевший на выручку мастер не успевает решить вопрос, прежде чем машина доползет до следующей сборочной операции (всего таких участков 67), конвейер останавливается. За день сигнализирующая о задействовании андона мелодия «Виновата ли я» (оцените юмор!) звучит в сборочном цехе по 100—200 раз, а ежедневный простой конвейера из-за этого составляет в среднем 5 минут. То есть на алтарь TPS ежедневно приносится по одной Camry: свежесобранные автомобили покидают конвейер как раз каждую пятиминутку! Зато встроенным в процесс сборки станциям проверки резьбовых соединений и «участкам качества» остается только констатировать, что все идет без сбоев.

А можете ли вы поверить в то, чтобы наш рабочий класс на добровольной основе записывался в кружки качества — и уже в нерабочее время по часу-полтора всей компанией обсуждал проблемы эффективности производства и качества продукции? А на тойотовском заводе в таких кружках больше тысячи человек — более половины всех сотрудников!

А еще каждый рабочий обязан раз в месяц сделать каракури. Только не путайте с харакири! Каракури — это рацпредложения: люди сами должны придумать механические приспособления, улучшающие и облегчающие процесс производства. Причем семь из десяти таких предложений реализуются.

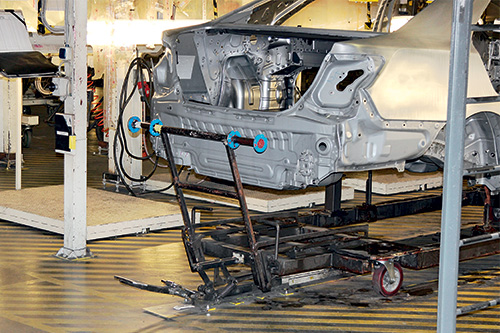

Ведь каракури нужны в первую очередь самим рабочим, так как производственный процесс у Тойоты крайне консервативен. Это вам не «до зубов» роботизированный завод Volkswagen (АР №21, 2009), здесь автоматизации минимум. Роботы есть только в окрасочном цехе, но кузов полностью варится ручными клещами всевозможного калибра (частично сварка будет автоматизирована только грядущим летом), кузова при сборке местами катают на тележках и даже стекла вклеивают без механизации. А при финальных проверках качества один из восьмидесяти автомобилей усиленно тестируют на герметичность не современным способом Airflow, по скорости падения давления закачанного внутрь воздуха, как, к примеру, это делает Ford (АР №20, 2014), а по старинке, на глазок, — сутки вымачивая Camry под моросящим дождем в специальной камере. По мне, будь больше роботов, манипуляторов и прочей механики — и добрую часть каракури не пришлось бы выдумывать.

Само собой, «религии» TPS обучены и работники находящегося здесь же, в Шушарах, филиала компании Toyota Boshoku, производящей сиденья и обшивки дверей. А другие поставщики? Это проблема. Отчасти Toyota решает ее самообеспечением: благодаря собственной штамповке, а также только что запущенному в одном из цехов производству пластиковых деталей, локализацию подняли с совсем скромных 15% до средненьких 30%. А из сторонних поставщиков тойотовцам подошел только Борский стекольный завод — и то потому, что это часть японского концерна Asahi Glass Co. (АР №17, 2012). А еще — калужский филиал компании HP Pelzer, поставляющий элементы шумоизоляции. Привлекали было подмосковный Michelin, да возникли сложности с поставкой «just in time», то есть точно в срок.

Кстати, два штамповочных пресса, которые недавно установили на заводе, «кормят» только французским и немецким стальным прокатом — и делают пока лишь наружные панели кузова. А все остальные кузовные компоненты по-прежнему плывут в Шушары из Японии. Спустя восемь лет.

И только в начале 2016 года к Camry добавится вторая модель — здесь начнут сборку кроссоверов RAV4. Потенциальная мощность завода возрастет до 100 тысяч машин в год, что обойдется еще в 6 миллиардов рублей, а нынешний немалый штат в 1850 сотрудников дополнят еще 800 новичков. В прошлом году у нас, кстати, было продано почти 40 тысяч RAV4. Если добавить сюда еще столько же Camry, то... Правда, это было до падения рубля — а на какие объемы выйдет завод в нынешних реалиях?

Но Toyota не торопится. Ведь первый постулат TPS — это философия долгосрочной перспективы: можно пойти на убытки для достижения отдаленной цели. Так тойотовцы рассуждали еще полвека назад, когда Toyota Motor была маленьким заводом легких грузовичков при гигантской компании, известной ткацким оборудованием. И так в компании рассуждают и теперь, будучи самым крупным автопроизводителем мира.

А эксперимент по строительству тойодаизма в отдельно взятой стране России можно считать удавшимся. Клянусь всеми каракури в Шушарах!