Репортаж с Череповецкого металлургического комбината

Глаза болят, в горле першит, но оторваться от зрелища льющегося из доменной печи Череповецкого металлургического комбината расплавленного металла невозможно. Раскаленный ручеек интригует еще и тем, что через несколько лет российская сталь может появиться в большинстве производимых у нас иномарок.

Тем иностранным автопроизводителям, которые решились на промышленную сборку в России, рано или поздно придется штамповать кузовные детали из российского проката. Во-первых, это даст 10-15% локализации, которую по новым условиям промсборки через восемь лет нужно довести до 60%. Во-вторых, кузов, целиком сваренный из российской штамповки взамен импортной, может стоить дешевле на 15-20%, ведь до четверти себестоимости собираемых у нас иномарок тратится на транспортировку, хранение и все прочее, связанное с логистикой деталей. Причем доставка крупных элементов кузова (боковин, капота, крыши, дверей, багажника) - одна из самых затратных: они и сами по себе громоздкие и тяжеловесные, и в контейнере перевозятся наполовину с воздухом - на расстоянии друг от друга, чтобы не повредить поверхности.

Но наши металлурги привыкли десятилетиями делать недорогую мягкую сталь для российских автозаводов, производящих одни и те же модели. Например, основная продукция Череповецкого комбината для АвтоВАЗа - прокат из стали 08Ю по ГОСТу 1993 года.

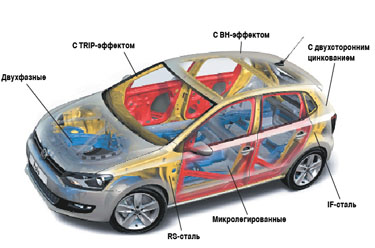

Помните наш рассказ о подборе комплектующих калужским заводом Volkswagen (АР №1, 2010), который к началу производства Polo так и не смог найти российского поставщика металла? У предложенных нашими металлургами образцов на местах изгибов при штамповке нарушалась адгезия цинкового покрытия, при сварке «уплывала» структура металла, а одним из главных камней преткновения стало качество поверхности получающихся деталей - после окраски они не выдерживали критики. А для современной иномарки нужны десятки новых марок проката: сверхнизкоуглеродистые IF-стали и стали с BH-эффектом, микролегированные, двухфазные, мартенситные, RS-стали, стали с TRIP-эффектом…

Почему российские сталевары не делали таких материалов? Не могли разработать рецептуру? По словам специалистов, для таких гигантов, как Северсталь или Магнитогорский комбинат, это не проблема. И если у Магнитки раньше не было современного оборудования, то Северстали проще: на Череповецком комбинате осталось наследство от распавшегося в 2007 году СП Севергал с франко-бельгийским концерном Arcelor.

Но главный вопрос, как всегда, финансовый. Сталь в промышленных масштабах варят не тоннами и даже не десятками тонн: в конвертер, где из чугуна получается сталь, входит 300 тонн. Чтобы его запустить, нужен соответствующий заказ от автопроизводителей. То есть тираж моделей автомобилей, для которых будут предназначены кузовные детали из этой стали, должен измеряться десятками тысяч.

Дело сдвинулось с мертвой точки в 2005 году, когда из Череповца стали поставлять металл для трех видов деталей седанов Renault Logan московской сборки. Нынешний заказ Автофрамоса - 36 тысяч тонн проката, из которого штампуют 30 видов кузовных деталей для Логанов и Сандеро. Правда, речь в основном идет о двусторонней «оцинковке» Extragal TM - высокопрочных материалов в конструкции логановского кузова просто нет.

А что другие автопроизводители? В конце прошлого года на Северстали произвели опытную партию «оцинковки» марки ES по стандартам PSA Peugeot Citroen - для калужского завода, где выпускают Peugeot 308, Peugeot 4007, Citroen C4 и Citroen C-Crosser, ежегодно требуется 15-20 тысяч тонн проката. Новый Ford Focus третьего поколения с июля этого года начнут производить во Всеволожске с капотом, крышкой багажника, дверями и боковинами кузова из российского металла - это поставки десятков тысяч тонн стали. Причем чтобы убедиться в стабильности качества металла, фордовцы сначала изучили 2000 образцов проката, штампуя из них пробные кузовные детали в Англии и Германии.

Завод Hyundai уже одобрил 16 марок северстальского проката, включая листы для лицевых панелей кузова - на первых порах из череповецкой стали будут делать 12 видов деталей, в том числе крышу Соляриса.

А что же Volkswagen, который, как признают в Северстали, предъявляет наиболее жесткие требования к их продукции? Пока для седана Polo из череповецкого металла штампуют часть днища кузова под задним сиденьем. Но первичное одобрение получили еще 18 сортов проката - и если в июне этого года окажутся положительными результаты их заключительных испытаний в Германии, то с августа из 90 видов штампованных деталей Polo, планируемых Фольксвагеном к локализации (это все лицевые и большинство каркасных деталей - больше 100 тысяч тонн металла в год), из российского проката начнут делать 26, в том числе семь наружных панелей.

Уже известно, что новые сорта стали будут поставлять и в Тольятти - для автомобилей Renault и Nissan (производство ниссановской модели проекта LB1A с ежегодным объемом 56 тысяч в год должно стартовать в июле 2012 года). Не дремлют и конкуренты Северстали - Магнитке с ее устаревшими оборудованием и технологиями пришлось строить новый цех стоимостью в миллиард евро, в котором прокат будут делать по технологии немецкого концерна ThyssenKrupp (работы начались в 2007 году, а производство надеются запустить к концу нынешнего года). В числе потенциальных потребителей - Ford, Volkswagen, Hyundai, Renault, Nissan, GM и PSA Peugeot Citroen.

Так что российская сталь закаляется. Может, доживем и до того времени, когда современный прокат появится в Ладах и УАЗах?

Даешь наносталь!

Пока процедура подтверждения автопроизводителями качества проката Северстали до конца не завершена, СП Гестамп-Северсталь-Калуга штампует детали из проката конкурента - индийско-люксембургского концерна ArcelorMittal.

Эта сталелитейная компания недавно анонсировала новую сталь, полученную с использованием нанотехнологий. Она не легче обычной, зато намного прочнее - детали автомобильного кузова можно сделать тоньше и отказаться от части усилителей и растяжек. «Среднестатистический» кузов, будь он сделан из такой стали, полегчал бы на 80-90 кг, а это вполне сравнимо с алюминиевым. А кузова из алюминия или композитов, хоть и составляют определенную «угрозу» для стальных, пока заметно дороже, их труднее ремонтировать и сложнее перерабатывать.

Производить «наносталь» в промышленных масштабах смогут только через два-три года, а штамповое производство под нее нужно переоснащать - формовке она поддается исключительно в раскаленном виде. Но, говорят, возможностями новой технологии уже всерьез заинтересовался Ford.

Прокат и сервис

Помимо претензий к качеству металла, у иностранных автопроизводителей было и еще одно трудновыполнимое для наших металлургов требование - равномерная поставка дозированных партий металла. А ведь ни в Череповце, ни в Магнитогорске нет склада готовой продукции - прокат разного сорта поочередно делается большими партиями, и рулоны стали сразу отправляются заказчикам. Как быть? Как во всем мире: строить в местах повышенной плотности автомобильных заводов своеобразные демпферы - сервисные металлоцентры для накопления всего ассортимента проката и его первичной разделки.

В 2010 году под Санкт-Петербургом открылся такой металлоцентр Магнитогорского комбината - ММК-Интеркос, мощностью 250 тысяч тонн в год и стоимостью в 100 миллионов евро, а в Калуге - металлоцентр Северсталь-Гонварри (170 тысяч тонн и 40 миллионов евро) - именно с него череповецкий металл должен идти на штамповое производство Гестамп-Северсталь. Второй центр Северстали той же мощности достраивается во Всеволожске.

Низкоуглеродистые и сверхнизкоуглеродистые стали с ВН-эффектом (Bake Hardening effect, эффект упрочнения при сушке) - термоупрочняемые при сушке лакокрасочного покрытия кузова. Преимущественно используются в деталях, требующих максимальной эластичности.

IF-сталь (Interstitial Free steels, заполняющая пространство) - сталь повышенной штампуемости, используется для деталей, при производстве которых необходима глубокая вытяжка.

Микролегированная сталь - сплав с добавлением небольшого (до 0,1% его массы) количества легирующих компонентов. Обычно используются при изготовлении несущих конструкций кузова.

RS-сталь - высокопрочная рефосфорированная сталь (содержание фосфора - до 0,12%) с улучшенной свариваемостью и коррозионной стойкостью.

Двухфазная сталь - с добавлением 5-20% мартенсита, отличается высокой прочностью на разрыв и низким пределом текучести. Используется в зонах программируемой деформации кузова.

Мартенситная сталь - «нержавейка», содержит 10-20% хрома. В частности используется при изготовлении деталей системы выпуска.

Сталь с TRIP-эффектом (Transformation-Induced Plasticity, искусственно преобразуемая пластичность) - технологически сложная сталь с многофазной структурой, одновременно высокопрочная и высокопластичная.